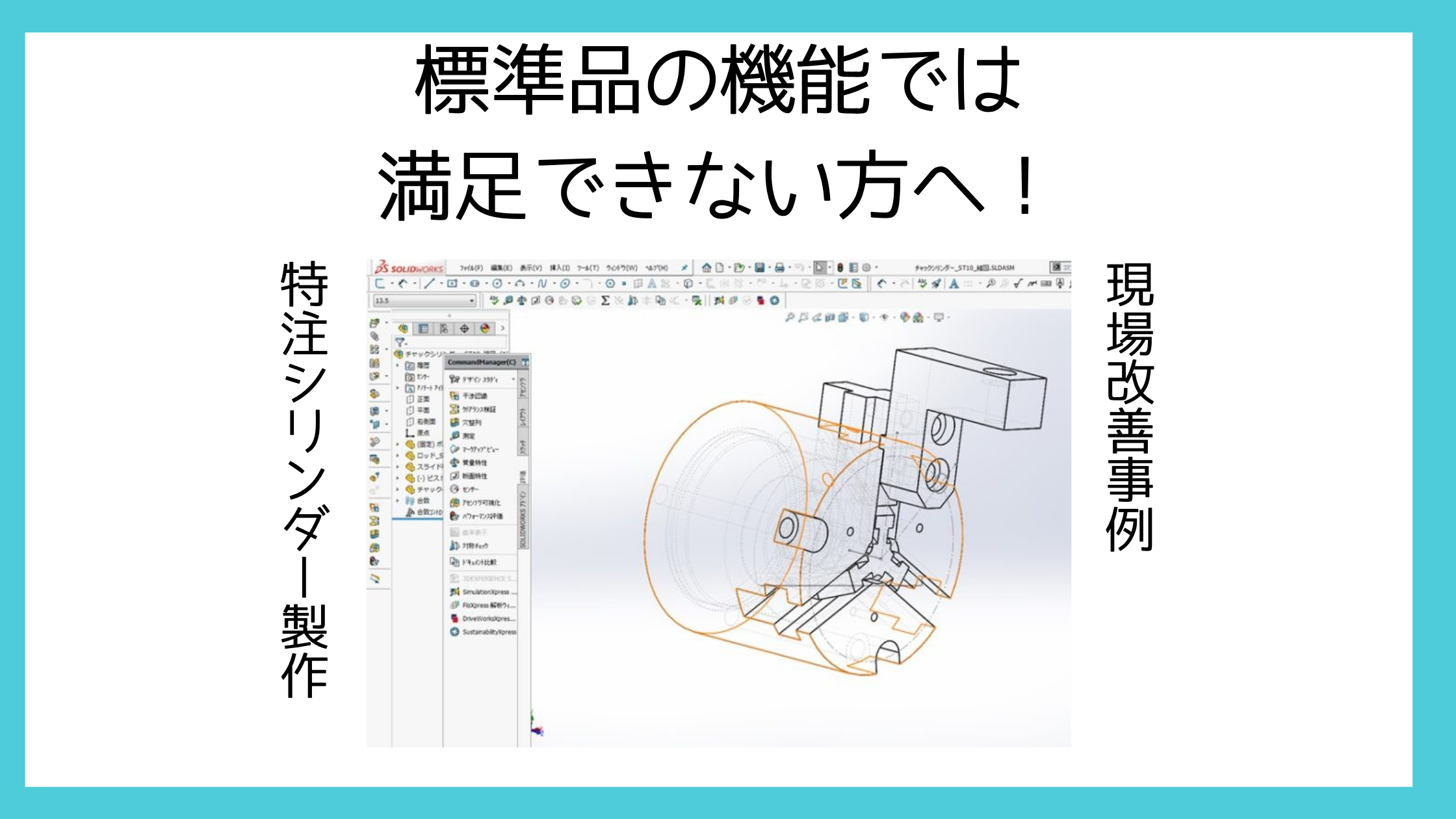

【社内改善事例】標準品ではないシリンダーが欲しい!

こんな方にお勧めです

- 標準品では機能が満足できない。

- 特注品だと非常に高くなってしまうと悩んでいる。

提供できる価値

- 山岸製作所では製造現場からの改善要求に応えてきた実績がありますので、同じような事例であればお応えすることが可能です。

改善事例実績紹介

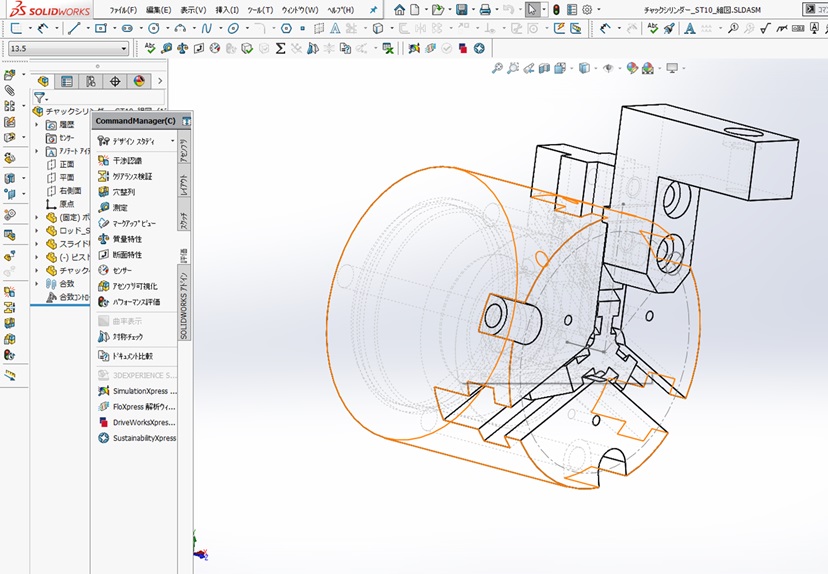

こちらが今回の案件の結果写真となります。

基本情報

【改善を行った経緯】

今回の事例は現場にて、

「このシリンダーのストロークがもうちょっと長ければなぁ」

という声があり。改善の実施に取り掛かりました。

いままでは、このシリンダーはメーカー品だし、標準のラインナップにはストロークが長いものがないということで諦めていました。

現場の諦めていた原因の大きな要因は

取り付けの穴の関係を変わると設備をいじる必要がある

ということでストップをしている事例でした。

取り付け穴の関係を変えずにシリンダーのストロークを延長するには

作るしかない!

ということで設計から製造までを行いました。

【弊社にて行ったこと】

弊社にて行ったことは下記になります

- 現場との打合せの実施

- 打合せ結果から現物によるリバースエンジニアリングと決定

- 現物を引き上げ分解

- それぞれのパーツを図面化

- 図面化と部品の製造

- 組み上げ後、精度チェックの実施

【おおよその予算感】

こちらのシリンダーは 5万円 程度となっております。

設計費に関しては対象品の複雑さや、部品点数でも変化します。

【納入までの期間】

今回のお話では、1.5ヶ月ほどで設計から引渡しまででかかりました。

苦労した点

苦労した点① 設計編

まずシリンダーとしての構造を理解するところからでしたので色々な書籍で学習しながら進めていきました。

設計をしていく中で動きのあるものであったため

必要なストロークはいくつなのか

現在のシリンダーの穴位置を合わせてどう設計するか

部品同士がぶつかってしまう部分はどうするか

が非常に苦労をした点になります。

苦労した点② 製作編

設計後には弊社内で試作加工を行いました。

その際の苦労ポイントですがまず。

Φ0.5の穴がありどう開けるか

非常に小さな穴が空いているため、その穴をどのように開けるのかがまず大変でした。

そこは弊社は加工のプロが揃っているので熟練加工者にお任せで解決でした

次は摺動する面の粗さをいかに確保するかでした

素材はアルミでしたので、いかに摺動面の粗さを確保するのかでした

摺動面の加工は研磨担当者にお任せをして内径研磨をすることで解決しました。

実績 アピールポイント

●生産現場の細かい課題は日常の改善として行っているのでノウハウが多くあります。

山岸製作所では3DCADを使い、組立のある製品であっても独自に設計することが可能です。弊社内でもあった標準品にあるものであきらめるのではな。製造現場が必要なものを作る発想で、現場を進化させることができます。

●生産現場のあったらいいなを実現します

かつての山岸製作所でもそうですが、現場の方は毎日の仕事の中でこんなのがあったらいいなと思っているが実現する方法が分からないということがわかりました。そのあったらいいなこそ現場の改善の種になることが多いです。もし、そんな案件がございましたらご相談ください。